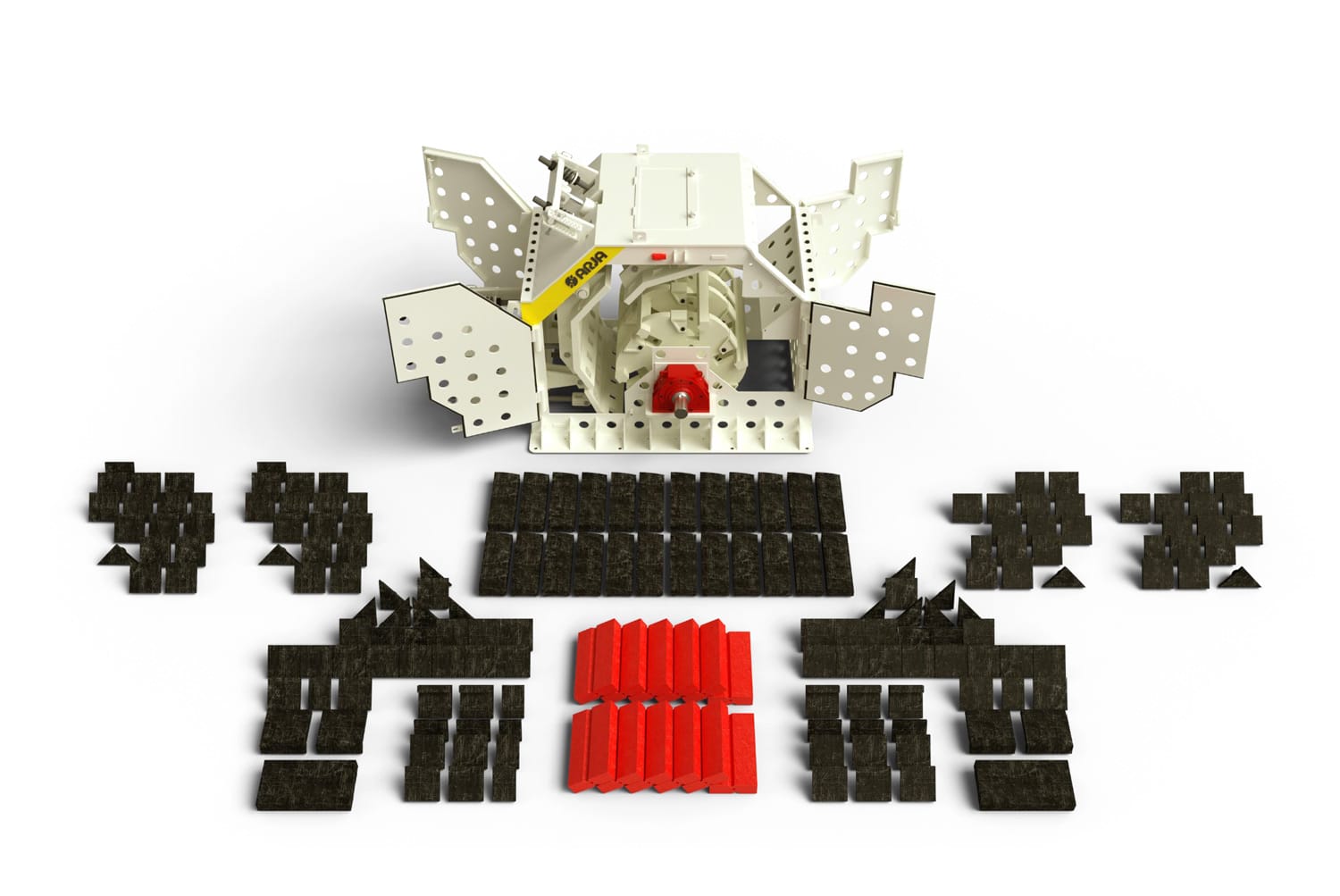

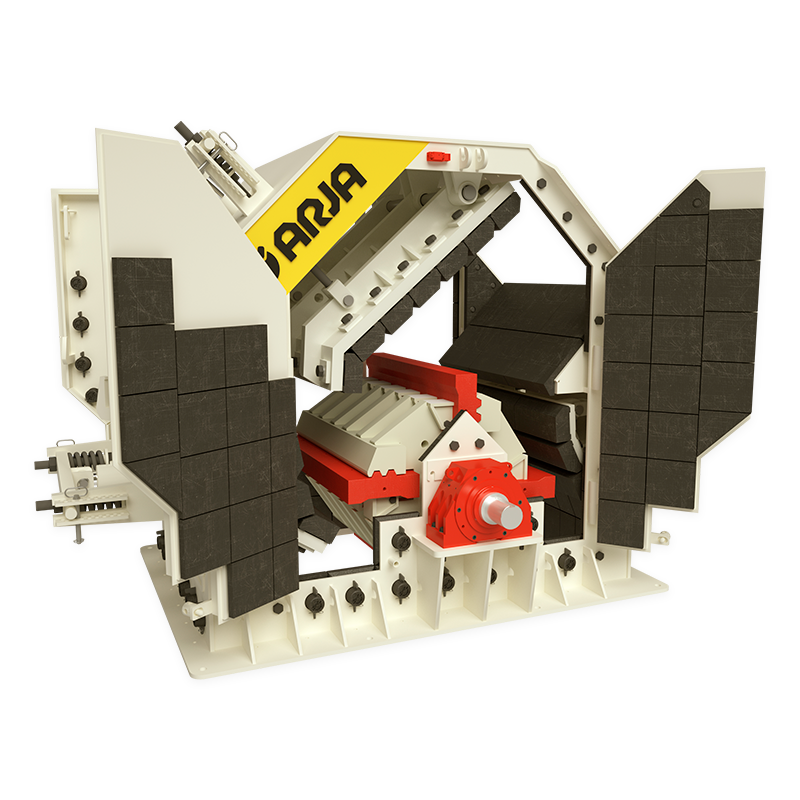

Les revêtements pour concasseurs à impact sont des éléments clés pour garantir l’efficacité et la durabilité de ces machines, largement utilisées dans l’industrie minière et des granulats. Conçus pour résister à l’usure, à l’abrasion et aux impacts extrêmes, ces revêtements sont fabriqués à partir de matériaux tels que les fontes au manganèse, les alliages chrome-nickel et la céramique, chacun ayant des applications spécifiques. Découvrez les caractéristiques et les avantages de chaque option afin d’optimiser la performance de votre équipement.

Revêtements pour Concasseurs à Impact : Types et Caractéristiques

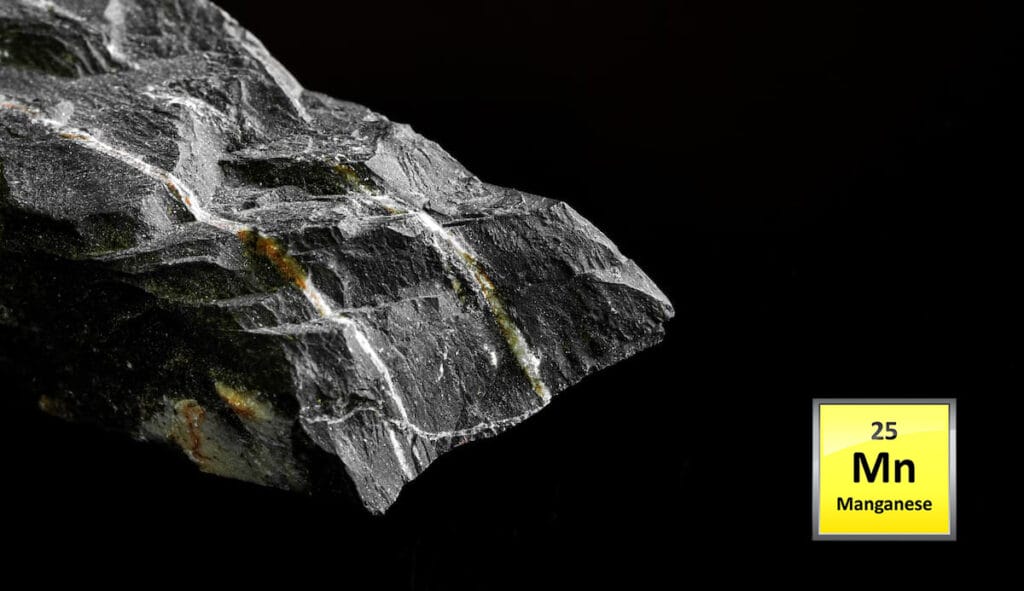

Fontes au Manganèse dans les Revêtements

Composition et Propriétés :

- Durcissement par impact : Améliore la résistance à l’usure avec l’utilisation.

- Grande ténacité et ductilité : Absorbe de grandes quantités d’énergie sans se fracturer.

- Résistance à l’usure par impact : Idéal pour le traitement de matériaux volumineux et durs.

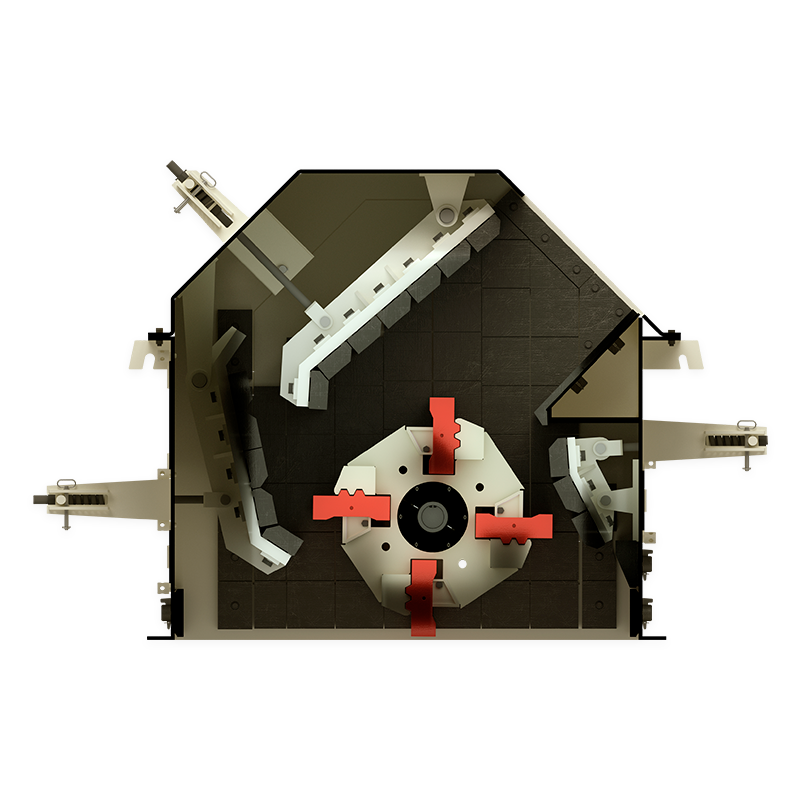

Applications dans les Concasseurs à Impact :

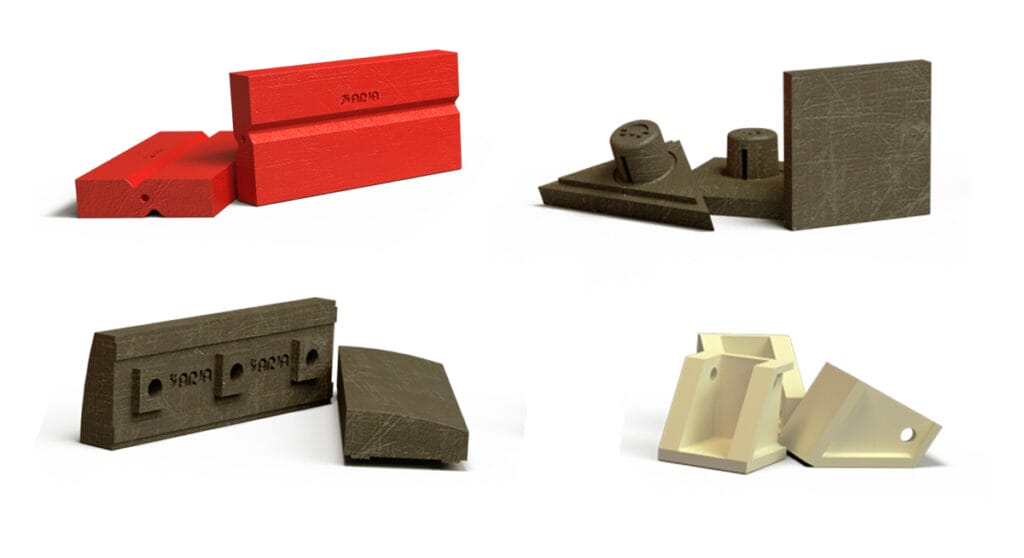

- Barres de frappe et plaques d’impact dans les zones de chocs sévères.

- Optimal pour le concassage primaire des roches dures comme le granite et le basalte.

Avantages et Limitations :

✅ Avantage : Prolonge sa durée de vie en se durcissant sous un impact continu.

❌ Limitation : S’use plus rapidement face aux matériaux hautement abrasifs.

Revêtements Chrome-Nickel : Résistance et Applications

Composition et Propriétés :

- Haute résistance à l’usure abrasive grâce aux carbures durs.

- Meilleure ténacité grâce à la teneur en nickel.

- Résistance thermique et chimique : Idéal pour les conditions de chaleur et d’humidité.

Applications dans les Concasseurs à Impact :

- Revêtements et barres de frappe en étapes secondaires et tertiaires.

- Processus combinant abrasion modérée et impact contrôlé.

Avantages et Limitations :

✅ Avantage : Durable face aux matériaux abrasifs comme le quartz et le basalte.

❌ Limitation : Sensible aux impacts extrêmes et coût de production plus élevé.

Revêtements Céramiques pour les Zones d’Abrasion Extrême

Composition et Propriétés :

- Fabriqué à partir de matériaux tels que les oxydes d’aluminium (Al₂O₃) ou le carbure de silicium (SiC).

- Dureté extrême : Meilleure résistance à l’usure que les alliages métalliques.

- Léger et résistant aux hautes températures.

Applications dans les Concasseurs à Impact :

- Revêtements dans les zones d’abrasion extrême, comme les chambres de concassage et les points de décharge.

- Utilisations spécifiques dans le concassage du sable, des minéraux fins ou des scories.

Avantages et Limitations :

✅ Avantage : Durée de vie exceptionnelle en conditions abrasives.

❌ Limitation : Fragile face aux impacts forts et coût initial plus élevé.

Comparaison des Matériaux pour les Revêtements de Concasseurs à Impact

| Matériau | Résistance à l’Abrasion | Résistance à l’Impact | Durabilité | Applications Typiques |

|---|---|---|---|---|

| Manganèse | Moyenne | Élevée | Élevée | Barres de frappe, plaques d’impact |

| Chrome-Nickel | Élevée | Moyenne | Élevée | Revêtements dans des conditions mixtes |

| Céramique | Très élevée | Faible | Très élevée | Zones d’abrasion extrême |

Sélection des Revêtements en Fonction de l’Opération

- Impact fort et répétitif : Fonte au manganèse.

- Abrasión et impact modérés : Fonte au chrome-nickel.

- Usure abrasive extrême : Revêtements céramiques ou composites.

Facteurs Clés dans l’Utilisation des Concasseurs à Impact

Type de Matériau Traité :

- Roches dures et abrasives comme le granite ou le quartz :

- Primaire : Manganèse.

- Secondaire/Tertiaire : Chrome-nickel ou céramique.

- Roches tendres comme le calcaire ou le gypse :

- Manganèse ou fontes économiques.

Taille et Fragmentation du Matériau :

- En étapes primaires, où le matériau est volumineux, le manganèse est privilégié.

- En étapes ultérieures, le chrome-nickel et la céramique offrent une meilleure résistance à l’usure.

Coûts et Entretien :

- Les carrières à forte production investissent dans des revêtements haut de gamme.

- Les petites et moyennes carrières optent pour le manganèse, plus économique et réparable.

Revêtements pour Concasseurs à Impact dans les Carrières

Fontes au Manganèse

Application dans les Carrières :

- Idéal pour le concassage primaire des roches dures comme le granite et le basalte.

- Utilisé dans les barres de frappe et les plaques d’impact.

Avantages :

✅ Résiste aux impacts des fragments de roche lourds.

✅ Durcissement progressif avec l’utilisation.

Limitation :

❌ S’use rapidement face aux matériaux abrasifs à faible impact.

Fontes Chrome-Nickel

Application dans les Carrières :

- Revêtements en étapes secondaires et tertiaires.

- Concassage de roches plus fines comme le gravier et le sable concassé.

Avantages :

✅ Excellente résistance à l’abrasion.

Limitation :

❌ Sensible aux impacts excessifs ; nécessite un prétraitement adéquat.

Revêtements Céramiques

Application dans les Carrières :

- Zones spécifiques de forte usure, comme les chambres de concassage.

Avantages :

✅ Durée de vie exceptionnelle avec des matériaux abrasifs.

Limitation :

❌ Non adapté aux impacts forts.

Recommandations et Tendances Modernes

✅ Matériaux hybrides : Combinaison de céramique et de métal pour équilibrer dureté et ténacité.

✅ Automatisation : Concasseurs équipés de systèmes automatiques pour maximiser l’efficacité.

✅ Durabilité : Fontes recyclables et procédés plus économes en énergie.